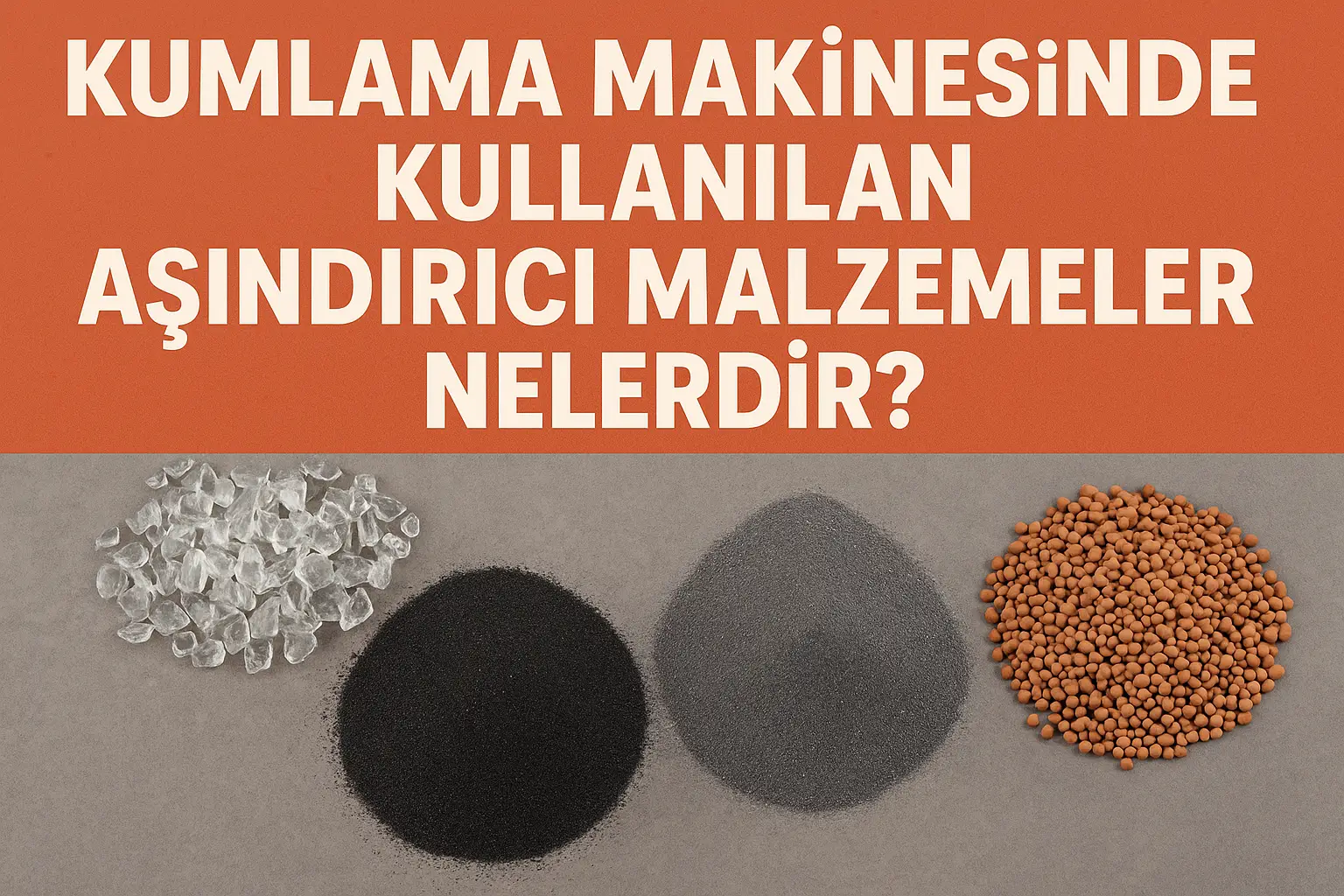

Kumlama Makinesinde Kullanılan Aşındırıcı Malzemeler Nelerdir?

Kumlama makinelerinde kullanılan aşındırıcı malzemeler, işlemin başarısını doğrudan etkileyen en önemli unsurların başında gelir. Farklı yüzeylerde, farklı temizlik ve pürüzlendirme ihtiyaçlarına göre seçilen bu malzemeler, kumlama sürecinin verimliliğini belirler. Genel olarak çelik griti, cam küre, alüminyum oksit, silis kumu, seramik bilya ve plastik aşındırıcılar gibi birçok farklı alternatif kullanılır. Hangi aşındırıcı malzemenin tercih edileceği ise yüzeyin cinsi, istenen sonuç ve kullanım amacına göre değişir.

Aşındırıcı malzemelerin seçimi, kumlama makinesinin performansını ve yüzeyde elde edilecek kaliteyi doğrudan etkiler. Örneğin, ağır sanayi uygulamalarında çelik griti tercih edilirken, hassas parçalarda cam küre ya da seramik bilya daha uygun bir seçenek olur. Ayrıca, her malzemenin tane boyutu, sertliği ve aşındırıcılık seviyesi farklı olduğundan, doğru seçim hem ekipman ömrünü uzatır hem de işçilik kalitesini artırır.

Kumlama makinesinde kullanılan aşındırıcı malzemeler aynı zamanda işlem maliyetlerinde de belirleyici bir faktördür. Tekrar kullanılabilen malzemeler ile tek kullanımlık aşındırıcılar arasında ciddi farklar bulunur. Yüzey hazırlığı, boya sökümü, pas temizliği ya da özel yüzey dokusu elde etme gibi amaçlar doğrultusunda doğru aşındırıcı seçimi yapmak, hem zaman hem de maliyet açısından büyük avantaj sağlar.

Aşındırıcı Malzemeler Nelerdir?

Kumlama işlemlerinde kullanılan aşındırıcı malzemeler, farklı yüzeylerde istenen temizleme, pürüzlendirme ya da yüzey hazırlama etkisini doğrudan belirler. Her malzemenin kendine özgü sertliği, dayanıklılığı ve kullanım amacı bulunur. Bu yüzden doğru aşındırıcıyı seçmek, işlem kalitesini artırırken ekipman ömrünü de olumlu yönde etkiler. Özellikle sanayi, otomotiv, gemi inşası ve imalat sektörlerinde, aşındırıcı malzeme tercihi büyük bir uzmanlık gerektirir.

Başlıca kullanılan aşındırıcı malzemeler şunlardır:

- Çelik Grit: Ağır temizlik ve yüzey pürüzlendirme işlemleri için kullanılır.

- Çelik Shot: Yüzey sertleştirme ve parlatma amaçlı tercih edilir.

- Alüminyum Oksit: Sert yüzeylerde hızlı aşındırma sağlar, tekrar kullanılabilir.

- Cam Küre: Hassas yüzeylerde iz bırakmadan temizlik ve parlatma yapar.

- Seramik Bilya: Yüksek dayanıklılıkla uzun ömürlü kullanım sunar.

- Silis Kumu: Genel yüzey temizliği için ekonomik bir seçenektir.

- Plastik Aşındırıcılar: Hassas parçalar üzerinde minimum zarar ile çalışmak için uygundur.

- Granat: Doğal ve çevre dostu bir aşındırıcıdır, özellikle boyalı yüzeylerde tercih edilir.

Her bir aşındırıcı malzeme, farklı işlevlere hizmet ettiği için kullanım alanına göre dikkatle seçilmelidir. Ağır sanayi uygulamalarında daha yoğun ve dayanıklı aşındırıcılar öne çıkarken, hassas yüzeylerde daha hafif ve zarar vermeyen alternatifler tercih edilir. İhtiyaca uygun aşındırıcı seçimi, hem işlem süresini kısaltır hem de maliyetleri kontrol altında tutar.

Aşındırıcı Malzemelerde Kalite Faktörü var mı?

Aşındırıcı malzemelerde kalite faktörü, işlem performansı ve yüzey sonucu üzerinde doğrudan etkilidir. Bir aşındırıcı malzemenin kalitesi, hem malzeme saflığı hem de fiziksel özellikleriyle belirlenir. Yüksek kaliteli aşındırıcılar, daha homojen taneler içerir ve kullanım sırasında daha tutarlı bir yüzey etkisi sağlar. Bu da hem daha verimli bir temizlik sağlar hem de yüzeyde istenmeyen hasarların oluşmasını önler.

Kaliteli aşındırıcılar, kullanım ömrü bakımından da fark yaratır. Düşük kaliteli malzemeler daha çabuk kırılır, toz oluşturur ve hem makine performansını düşürür hem de ortamda daha fazla kirlilik yaratır. Özellikle yoğun üretim yapılan tesislerde, kaliteli aşındırıcı kullanımı, hem operasyonel sürekliliği artırır hem de ekipman aşınmasını minimuma indirir. Bu yüzden aşındırıcı seçiminde sadece fiyat odaklı bir yaklaşım yerine, kalite değerlerine dikkat edilmesi gerekir.

Bir aşındırıcının sertliği, tane boyutu tutarlılığı ve kimyasal saflığı, kaliteyi belirleyen temel kriterler arasında yer alır. Yüzey hazırlığında hassasiyet gerektiren işlemler için, bu faktörler daha da kritik hale gelir. Doğru kalite seviyesindeki aşındırıcılar ile yapılan kumlama işlemleri, daha kısa sürede istenen yüzey standartlarına ulaşılmasını sağlar ve sonrasındaki kaplama ya da boyama işlemlerinin dayanıklılığını artırır.

Yorum Yapın